¿Desea obtener más información acerca de los Sistemas de intercambio de calor?

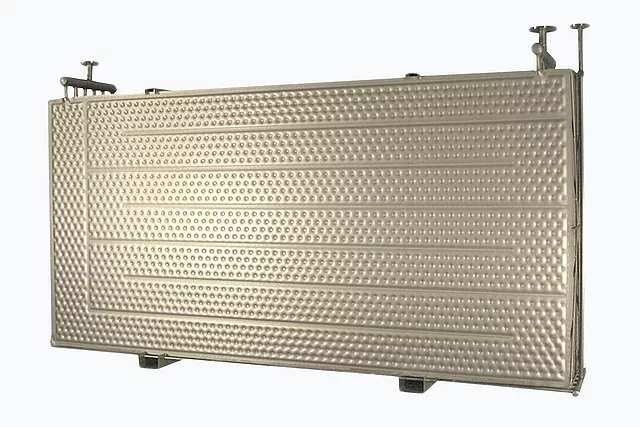

Sistema de intercambio de calorLos Sistemas de intercambio de calor industrial basados en Pillow Plates ofrecen una solución eficaz para la refrigeración, calefacción y recuperación de calor en plantas de tecnología de procesos. Gracias a su diseño flexible, son adecuados tanto para líquidos como para gases, incluso a altas presiones o cuando se trata de medios contaminados.

Cómo funciona un Sistema de intercambio de calor

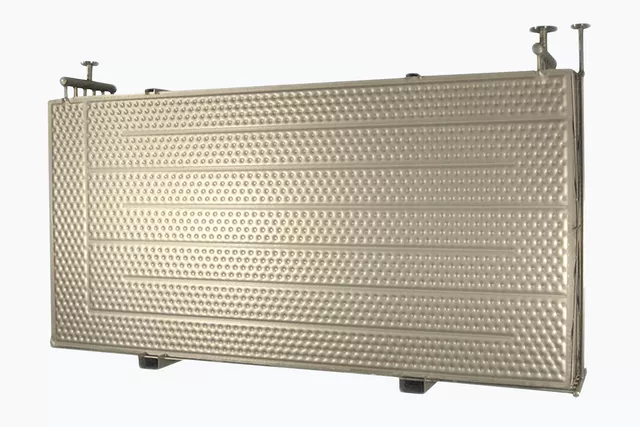

Los intercambiadores de calor de placas almohadas constan de láminas térmicas de doble perfil cuya superficie ondulada crea grandes áreas de transferencia de calor. Este diseño permite tratar eficazmente medios difíciles como vapores, líquidos muy viscosos o flujos cargados de partículas. Los sistemas pueden diseñarse para compensar automáticamente los picos de temperatura y las fluctuaciones de carga, ya sea mediante tecnología de control o a través de un volumen tampón en el depósito.

¿Cuáles son las ventajas de los Sistemas de intercambio de calor?

- Alto valor U gracias a las superficies ligeramente onduladas de las placas del intercambiador de calor con doble relieve

- Secciones transversales libres entre las placas Dimple Plate adaptadas óptimamente a las condiciones de flujo del producto

- Diseño de Dimple Plate totalmente soldado con doble soldadura estanca

- Estas Pillow Plates son estables en potencia cuando se utilizan con medios contaminados

- Inspección y limpieza fáciles y rápidas en el caso de las Pillow Plates

- Longevidad gracias a la construcción completa en acero inoxidable de doble placa gofrada

- Para necesidades de potencia fluctuantes: compensación de las fluctuaciones de temperatura y caudal en el depósito

- Regulación sencilla por efecto tampón

- Mínima pérdida de presión en el exterior de las Pillow Plates

- Sistemas de intercambio de calor de placas de almohada para cualquier diseño según criterios de aplicación o especificación

Visualización para comprender el principio de funcionamiento de un Sistema de intercambio de calor

Elevado valor U gracias a las superficies ligeramente onduladas de las placas del intercambiador de calor con doble relieve. Secciones transversales libres entre las placas Dimple Plates adaptadas óptimamente a las condiciones de flujo del producto.

Ventajas de los intercambiadores de calor de placas Pillow Plate

- Alto coeficiente de transferencia de calor (valores k): Las superficies onduladas de las placas térmicas amplían el área efectiva de transferencia.

- Conducción eficiente del flujo: Las secciones transversales de tamaño óptimo reducen las pérdidas de presión.

- Fiabilidad con medios contaminados: Incluso el aire de escape, las aguas residuales o los líquidos que contienen sólidos pueden enfriarse o calentarse de forma fiable.

- Construcción robusta de acero inoxidable: Duradera y resistente a la corrosión.

- Fácil mantenimiento: La construcción abierta permite una rápida inspección y limpieza.

- Diseño flexible: Las Pillow Plates pueden personalizarse en geometría, material y formato para adaptarse a la aplicación del cliente.

Las Pillow Plates pueden personalizarse en geometría, material y formato para adaptarse a la aplicación del cliente.

Aplicaciones industriales típicas

Los intercambiadores de calor de placas Pillow Plate están establecidos en muchas industrias:

- Refrigeración y calentamiento de procesos: Procesos líquido-líquido y gas-líquido, incluso con caudales fluctuantes; se utilizan en sistemas de circulación de la industria química, alimentaria y farmacéutica.

- Recuperación de calor: Utilización de corrientes de aire y gases de escape contaminados; recuperación de condensados y vapores de disolventes; ahorro de energía en el procesamiento de papel, pasta de papel y biomasa.

- Plantas de refrigeración y agua helada: Producción de agua helada a +0,5 °C para lecherías y operaciones alimentarias; uso de amoníaco (NH₃) como refrigerante eficiente y ecológico; alta seguridad operativa mediante un control preciso del proceso.

Los intercambiadores de calor de placas Pillow Plates están establecidos en refrigeración y calefacción de procesos, recuperación de calor y refrigeración y plantas de agua helada.

Comparación con los intercambiadores de calor tradicionales

En comparación con los intercambiadores de calor de carcasa y tubos y los sistemas de serpentín, los intercambiadores de placas tipo almohada ofrecen ventajas decisivas:

- No se obstruyen con medios contaminados

- Reducción significativa de las tareas de mantenimiento y limpieza

- Larga vida útil gracias a las placas inoxidables totalmente soldadas

- Funcionan a presiones de hasta 50 bares

- Formatos flexibles, incluidos intercambiadores de inserción o enfriadores de camisa

Los intercambiadores Pillow Plate ofrecen una larga vida útil gracias a sus placas de acero inoxidable totalmente soldadas.

Resumen técnico

Datos técnicos clave de un vistazo:

- Gama de potencias: 10 kW a 1.000 kW (sistemas individuales de hasta >2,4 MW para plantas de agua helada)

- Tamaño de las placas: hasta 4.000 × 2.000 mm

- Espesor de pared: de 0,8 / 0,8 mm a 3 / 3 mm

- Presiones de funcionamiento: hasta 20 bar (versiones especiales hasta 50 bar)

- Configuraciones: con y sin depósito, unidades compactas de hasta 100 kW o integrables en grandes sistemas

- Medios: líquido-líquido, gas-líquido, salmuera, agua, vapor, aceite térmico

- Características especiales: pérdidas de presión muy bajas, fácil limpieza, adaptable a la geometría del depósito y de la planta

Conclusión

Los intercambiadores de calor de placas tipo almohada ofrecen una solución eficaz, robusta y versátil para aplicaciones industriales de transferencia de calor. Especialmente cuando se trata de flujos de medios fluctuantes o corrientes de proceso contaminadas, tienen ventajas sustanciales sobre los intercambiadores de calor tradicionales en cuanto a mantenimiento, eficiencia energética y fiabilidad del proceso.

Los intercambiadores de calor de placas de almohadilla tienen ventajas sustanciales sobre los intercambiadores de calor tradicionales en cuanto a mantenimiento, eficiencia energética y fiabilidad del proceso.

Preguntas más frecuentes

Los sistemas de calefacción por suelo radiante Pillow Plate se basan en placas térmicas de doble perfil (denominadas Pillow Plates) que, gracias a su construcción variable, proporcionan una superficie amplia y estructurada para la evacuación de agua. Los sistemas Pillow Plate ofrecen una gran flexibilidad en cuanto a forma, tamaño y material, y pueden adaptarse a los requisitos de cada aplicación. Resultan especialmente eficaces en el caso de medios problemáticos y ofrecen una mínima necesidad de parada y una fácil reintegración, ya que los medios vuelan por encima de superficies grandes y de gran anchura. Además, estos sistemas se caracterizan por una elevada resistencia a las oscilaciones de temperatura y presión, sin comprometer la estabilidad, así como por unos valores de k muy elevados debido a las mínimas oscilaciones de presión y a la mayor superficie de contacto.

El principio se basa en dos canales de comunicación diferentes para distintos medios en los huecos entre las Pillow Plates separadas. La gran superficie perfilada permite un alto nivel de iluminación (fluorescente/fluorescente o gas/fluorescente). El control de las placas ayuda a reducir las turbulencias, lo que disminuye la pérdida de carga y reduce las obstrucciones. El sistema puede equiparse con un regulador de caudal o con un regulador automático para el control de la temperatura y de los cambios de presión, con el fin de garantizar un funcionamiento estable y seguro, incluso en caso de cargas dinámicas.

Los sistemas Pillow Plates son extremadamente flexibles y pueden procesar en general todos los medios industriales más comunes, como el agua, la humedad, el aceite térmico (para calentar o calentar), el sol, los productos químicos (p. ej., el amoníaco), la grasa de proceso, así como fluidos inflamables, viscosos o muy agresivos procedentes del tratamiento del agua, la biomasa o el papel. Los medios agresivos, viscosos o abrasivos son resistentes gracias a su construcción robusta y a su acanalado especial, con superficies de refuerzo reforzadas y un desgaste más profundo.

Industrias incluidas:

- Industria del papel y la celulosa: Recuperación de energía a partir del condensado y el vapor de proceso, condensación y ahorro de energía con grandes caudales volumétricos.

- Industria alimentaria: Pasteurización y refrigeración de líquidos, producción de agua helada (por ejemplo, en lecherías), hielo en escamas para el procesamiento de alimentos.

- Industria química y farmacéutica: Procesos de fabricación, condensación de disolventes, gestión de procesos con componentes a granel

- Aguas residuales/Medio ambiente: Obtención de agua de acuíferos, plantas industriales, procesos de biomasa

Las principales ventajas son un alto rendimiento energético, costes de funcionamiento reducidos, posibilidades de configuración flexibles y un manejo seguro de medios poco o nada agresivos.

Los sistemas de Pillow Plates están construidos de tal forma que las placas pueden ser inspiradas, reintegradas o modificadas individualmente. El diseño offene proporciona una óptima resistencia a la intemperie, y las manchas o desperfectos resistentes se reparan rápida y eficazmente. Las superficies planas y bien definidas favorecen la regeneración de los tejidos, lo que prolonga los intervalos y reduce los tiempos de trabajo y de inactividad.

La construcción robusta de la caja y los módulos y soportes adaptados a las necesidades del cliente hacen que los sistemas sean extremadamente robustos y resistentes. La seguridad de funcionamiento está garantizada gracias a una muy buena resistencia a la tracción y a la posibilidad de controlar los cambios de temperatura/desconexión por compresión o regulación. La gran superficie, la buena gestión de la energía y los óptimos canales libres garantizan una alta eficiencia energética.

Los sistemas Pillow Plates se suministran en grandes cantidades:

- Rango de potencia: sistemas individuales de 10 a más de 1.000 kW (hasta 2,4 MW para grandes instalaciones)

- Dimensiones: hasta 4.000 × 2.000 mm

- Espesores de pared: 0,8/0,8 mm bis 3/3 mm

- Presión de trabajo: Estándar hasta 20 bar, versión especial hasta 50 bar

- Fluidos: compatible con todos los fluidos habituales (agua, suciedad, gas, amoniaco, aceite térmico)

- Funcionamiento: como cilindro giratorio, placas de soporte, componentes Plug-and-Play compatibles o integración del sistema en otros aparatos.

- El diseño de la carcasa y la configuración del sistema están a cargo de ingenieros cualificados y se realizan de forma individualizada.

Permiten una recuperación totalmente libre de cargas de procesos procedentes de gases, vapores y fluidos, incluso en condiciones de fuerte desgaste. La energía absorbida puede compensar otros procesos o el calentamiento global y reducir así la necesidad de energía externa. Esto contribuye a reducir los costes, disminuye las emisiones de CO₂ y ayuda a mejorar los aspectos medioambientales, sobre todo en sectores como el papel, la biomasa y la fabricación de bienes de consumo.

Los sistemas Pillow Plates se utilizan en aplicaciones con volúmenes y temperaturas muy elevados (p. ej., en la industria de las comunicaciones o en tanques de almacenamiento) como amortiguadores, ya que forman parte del medio húmedo/caliente y, por lo tanto, generan variaciones de temperatura y durabilidad muy elevadas para garantizar la estabilidad de los procesos. La elevada capa superficial especial de las placas seleccionadas garantiza una extracción eficaz del agua, incluso con temperaturas variables.

Los sistemas Pillow Plate ofrecen una gran capacidad de carga, que permite la inserción, la reinstalación o incluso el giro automático sin problemas. Las averías, las caídas o los daños en la cadena de suministro son frecuentes y pueden minimizarse mediante diseños de canalización adaptados a las necesidades del cliente y una gestión eficaz de la cadena de suministro.

Sí, los intercambiadores de Pillow Plates sistemas de intercambio de calor utilizarse como evaporadores para todos los refrigerantes convencionales, como el amoníaco (NH₃), el CO₂, el R1234yf y otros.. Un volumen interno reducido y una gran superficie de combustión permiten una combustión más rápida y un mayor rendimiento energético. Las soluciones SPS permiten una alta estabilidad térmica, por ejemplo, para la producción de agua caliente a +0,5 °C para la industria alimentaria o farmacéutica.

Estos sistemas son ideales para la condensación de compuestos de proceso y materiales de acabado (p. ej. metanol, etanol). La geometría de la placa y la regulación individual del canal permiten una recuperación y una condensación estables y energéticamente eficientes, incluso a altas concentraciones de humedad. La sostenibilidad de la energía puede ser un factor determinante en el proceso, lo que favorece la economía local y la eficiencia de los recursos.

En la industria papelera, química y de los materiales celulósicos, en la que se utilizan medios agresivos o a alta temperatura, los Pillow Plates, gracias a su estructura de acero inoxidable anticorrosiva, pueden utilizarse directamente en reactores o depósitos. Es posible utilizar valores de presión elevados (hasta 50 bar en aplicaciones secundarias), lo que aumenta la seguridad del proceso.

Los sistemas Pillow Plate son una alternativa completa y de bajo consumo a los equipos hercúleos para el control de la aspiración y la filtración. Su excelente diseño, su gran capacidad de carga y la granulometría de sus placas permiten optimizar el consumo de energía y la recuperación de calor, incluso en el caso de gases de combustión pesados o contaminados, como en la industria papelera o de filtración.

Gracias a sus diseños modulares y adaptables, los sistemas Pillow Plate pueden integrarse sin problemas en depósitos, reactores o instalaciones industriales, ya sea como cilindros de tobera, placas especiales o registros de entrada. También es posible la integración en sistemas de gestión y regulación (por ejemplo, SPS).

En los procesos que requieren altas temperaturas o propiedades químicas especiales (por ejemplo, en la industria o en la fabricación de productos alimenticios), se pueden utilizar Pillow Plates con aislamiento térmico, solenoide y propiedades de flujo especial, lo que permite una amplia gama de aplicaciones térmicas, por ejemplo, en la fabricación de calderas, equipos de inyección de fluido o en el calentamiento/enfriamiento de fluidos especiales.